कार्टन प्रिन्टिङ मेसिनको प्रिन्टिङ गुणस्तर राम्रो वा नराम्रो छ मेलर ढुवानी बक्स, मानिसहरूले यसलाई सामान्यतया दुई पक्षको रूपमा बुझ्छन्। एकातिर, यो मुद्रणको स्पष्टता हो, जसमा एकरूप रङ शेडहरू, कुनै टाँसिने ढाँचाहरू, कुनै घोस्टिङ, र कुनै तल्लो चुहावट समावेश छैन। अर्कोतर्फ, बहु-रङ मुद्रणको ओभरप्रिन्ट शुद्धता सामान्यतया भित्र हुनुपर्छ।±१ मिमी, र राम्रो प्रिन्टिङ मेसिन भित्र पुग्न सक्छ±०.५ मिमी वा सो भन्दा कम±०.३ मिमी। वास्तवमा, प्रिन्टिङ मेसिनमा पनि धेरै महत्त्वपूर्ण प्रिन्टिङ गुणस्तर सूचकांक हुन्छ — समग्र प्रिन्टिङ स्थिति, अर्थात्, धेरै रङहरूको रङ दर्ता सही छ, तर तिनीहरू कार्डबोर्ड सन्दर्भ किनारा बीचको दूरीसँग असंगत छन्, र त्रुटि अपेक्षाकृत ठूलो छ। सामान्य कार्टनहरूको गुणस्तर सूचकांक कडा नभएकोले, मानिसहरूले यसलाई बेवास्ता गर्न सजिलो हुन्छ। यदि समग्र स्थिति त्रुटि ३ मिमी वा ५ मिमी भन्दा बढी छ भने, समस्या बढी गम्भीर हुन्छ।

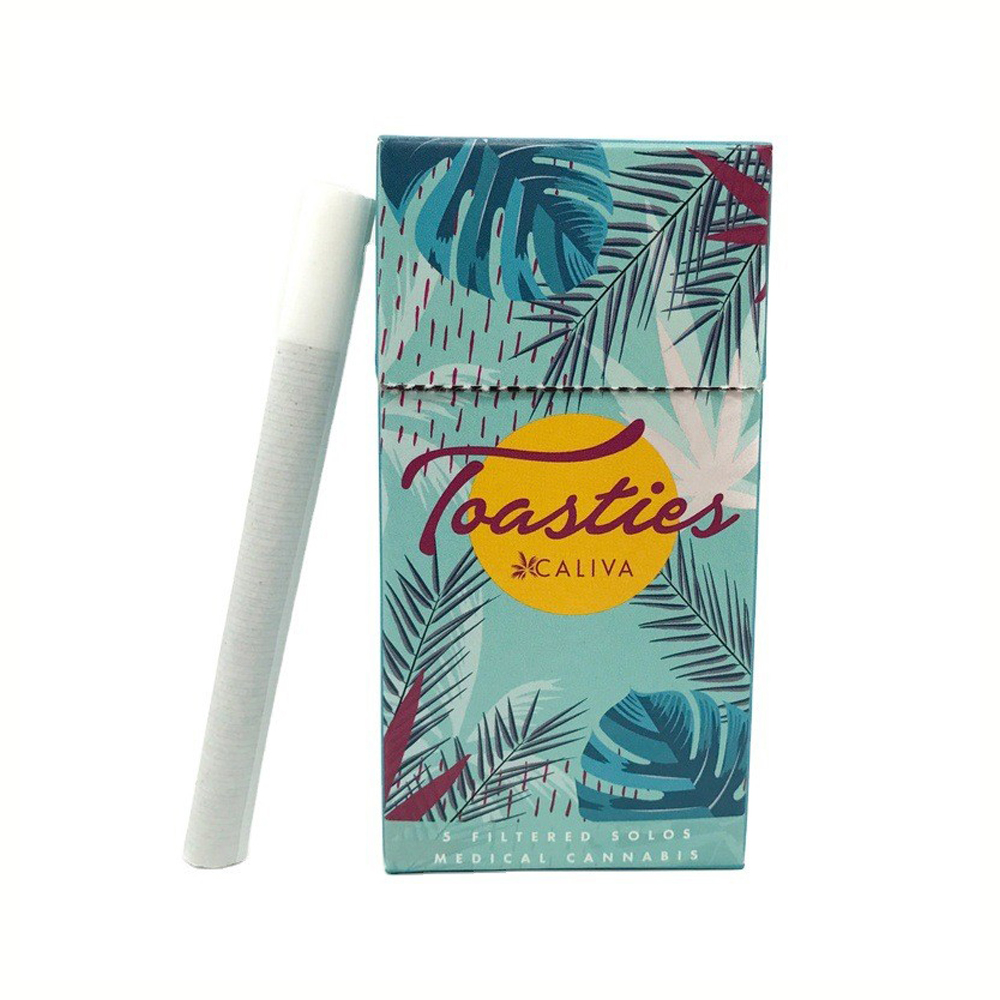

चेन फिडिङ वा स्वचालित पेपर फिडिङ (पछाडिको कागज वा अगाडिको किनारा फिडिङ) जस्तोसुकै भए पनि, समग्र प्रिन्टिङ स्थितिको सन्दर्भ किनारा कार्डबोर्ड कन्भेइङको दिशामा लम्ब हुन्छ, किनभने अर्को दिशा (कार्डबोर्ड कन्भेइङ दिशा) समग्र चाल उत्पादन गर्न सजिलो हुँदैन (कार्डबोर्ड विकर्ण रूपमा नचलेसम्म)। यस लेखले पेपर पुश विधिको साथ स्वचालित पेपर फिडिङ प्रिन्टिङ मेसिनको समग्र प्रिन्टिङ स्थितिको कारणहरूको विश्लेषण गर्नेछ।नियमित चुरोटको डिब्बा

स्वचालित पेपर फिडिङ प्रिन्टिङ मेसिनको कार्डबोर्ड कन्भेइङ भनेको पङ्क्तिबद्ध कार्डबोर्डको तल्लो भागलाई कार्डबोर्ड धकेल्दै माथिल्लो र तल्लो कन्भेइङ रोलरहरूमा अगाडि धकेल्नु हो, र त्यसपछि माथिल्लो र तल्लो कन्भेइङ रोलरहरूद्वारा प्रिन्टिङ विभागमा पुर्याइन्छ, र यो पेपर दोहोर्याएर स्वचालित फिडिङ पूरा हुन्छ। कार्डबोर्डको कन्भेइङ प्रक्रियाको विश्लेषण गर्नाले हामीलाई प्रिन्टिङको समग्र विस्थापनको कारण पत्ता लगाउन मद्दत गर्न सक्छ।

सबैभन्दा पहिले, कागज धकेल्ने प्रक्रियामा, पुशिङ बोर्डको ड्राइभ चेनमा ठूलो संचय अन्तर हुनुहुँदैन। स्वचालित पेपर फिडिङ प्रिन्टिङ मेसिनले कार्डबोर्डलाई पारस्परिक रेखीय गतिमा धकेल्छ। धेरैजसो निर्माताहरूले क्र्याङ्क (स्लाइडर) गाइड रड मेकानिजम र रकर स्लाइडर मेकानिजम प्रयोग गर्छन्। मेकानिजमलाई हल्का र लगाउन प्रतिरोधी बनाउनको लागि, क्र्याङ्क स्लाइडर गाइड रड मेकानिजमको स्लाइडर बेयरिङ हो। बेयरिङ र दुई स्लाइडहरू बीचको खाडल धेरै ठूलो भएकोले, यसले कार्डबोर्डको चालमा अनिश्चितता निम्त्याउँछ, जसले गर्दा पेपर फिडिङ त्रुटिहरू हुन्छन् र समग्र प्रिन्टिङ सार्न सक्छ। त्यसोभए बेयरिङ र दुई स्लाइडरहरू बीच ठूलो खाडल नबनाई गाइड रडको दुई स्लाइडिङ प्लेटहरू बीच बेयरिङको शुद्ध रोलिङ कसरी सुनिश्चित गर्ने भन्ने कुरा कुञ्जी हो। डबल बेयरिङ संरचना अपनाइएको छ, बेयरिङ स्लाइड प्लेटसँगै तल वा माथि सर्ने कुराले फरक पर्दैन, यसले दुई स्लाइड प्लेटहरू बीचको खाडल बिना बेयरिङको शुद्ध रोलिङ सुनिश्चित गर्न सक्छ, ताकि मेकानिजम हल्का होस् र थोरै लगोस् र खाडल हटाउन सकियोस्।भेप प्याकेजिङ बक्स

गाइड रड र रकर र शाफ्ट बीचको जडान वैकल्पिक भारको कारणले ढिलो हुने सम्भावना हुन्छ, जुन खाडलको कारणले कार्डबोर्ड र कागज धकेल्ने त्रुटिको कारण पनि हो। कार्डबोर्ड ड्राइभ चेनमा अन्य संयन्त्रहरू सबै गियरहरूद्वारा संचालित हुन्छन्, जसले गियरहरूको मेसिनिङ शुद्धता सुधार गर्न सक्छ (जस्तै गियर ग्राइन्डिङ र होनिङ प्रयोग गर्ने), प्रत्येक जोडी गियरहरूको केन्द्र दूरी शुद्धता सुधार गर्न सक्छ (जस्तै वालबोर्डहरू प्रशोधन गर्न मेसिनिङ केन्द्र प्रयोग गर्ने), र प्रसारणको संचय कम गर्न सक्छ। खाडलले कार्डबोर्डद्वारा कागज धकेल्ने शुद्धता सुधार गर्न सक्छ, जसले गर्दा कार्डबोर्ड प्रिन्टिङको समग्र चाल कम हुन्छ।

दोस्रो, कार्डबोर्डलाई धकेलेर माथिल्लो र तल्लो पेपर फिड रोलरहरूमा कार्डबोर्ड धकेल्ने क्षण वास्तवमा एक तात्कालिक गति-अप प्रक्रिया हो जसमा कार्डबोर्डको गति कार्डबोर्ड पुशरको रेखीय गतिबाट माथिल्लो र तल्लो पेपर फिड रोलरहरूको रेखीय गतिमा बढाइन्छ। कार्डबोर्डको तात्कालिक रेखीय वेग माथिल्लो र तल्लो पेपर फिड रोलरहरूको रेखीय वेग भन्दा कम हुनुपर्छ (अन्यथा, कार्डबोर्ड झुकेको र झुकेको हुनेछ)। र कति सानो, दुई गतिहरू बीचको अनुपात र मिल्दो सम्बन्ध धेरै महत्त्वपूर्ण छ। यसले गति बढाउने क्षणमा कार्डबोर्ड चिप्लिनेछ कि छैन र पेपर फिडिङ सही छ कि छैन भन्ने कुरालाई प्रत्यक्ष रूपमा असर गर्छ, जसले गर्दा समग्र मुद्रण स्थितिमा असर पर्छ। र यो ठ्याक्कै मुद्रण मेसिन निर्माताले याद गर्न सक्दैन।प्रिरोल किङ साइज बक्स

जब मुख्य मेसिनको गति स्थिर हुन्छ, माथिल्लो र तल्लो पेपर फिड रोलरहरूको रेखीय गति एक निश्चित मान हुन्छ, तर कार्डबोर्डको रेखीय गति एक चर हुन्छ, पछाडिको सीमा स्थितिमा शून्यबाट अधिकतम अगाडि सीमा स्थितिमा शून्य, अगाडिको सीमा स्थितिबाट शून्य। शून्यबाट उल्टो अधिकतममा शून्यदेखि पछाडिको सीमा स्थितिमा, एक चक्र बनाउँछ।

पोस्ट समय: मे-०८-२०२३